In questo articolo vengono illustrate alcune funzionalità che possono essere aggiunte all’ERP Dynamics 365 Business Central (o a Dynamics NAV) per aumentarne le potenzialità relativamente ai processi di gestione della produzione, attraverso l’uso di una Web App progettata a tal scopo.

Grazie all'uso di queste funzionalità aggiuntive, l’azienda potrà migliorare significativamente la sua velocità e affidabilità delle consegna ai clienti e l’efficienza produttiva dei suoi reparti, il tutto senza dimenticare le scorte presenti nei suoi magazzini.

Scarica l'ebook gratuito "Il production planning nell'industria 4.0: inizia l'era degli algoritmi"

Le funzionalità che si possono aggiungere sono diverse e ciascuna di esse avrà una maggiore o minore rilevanza a seconda del contesto. Tra quelle disponibili ne illustreremo 11 e con riferimento a uno specifico caso aziendale. Spetta al lettore capire quali meglio si adattano alla propria realtà.

La pianificazione della produzione in Dynamics 365 BC

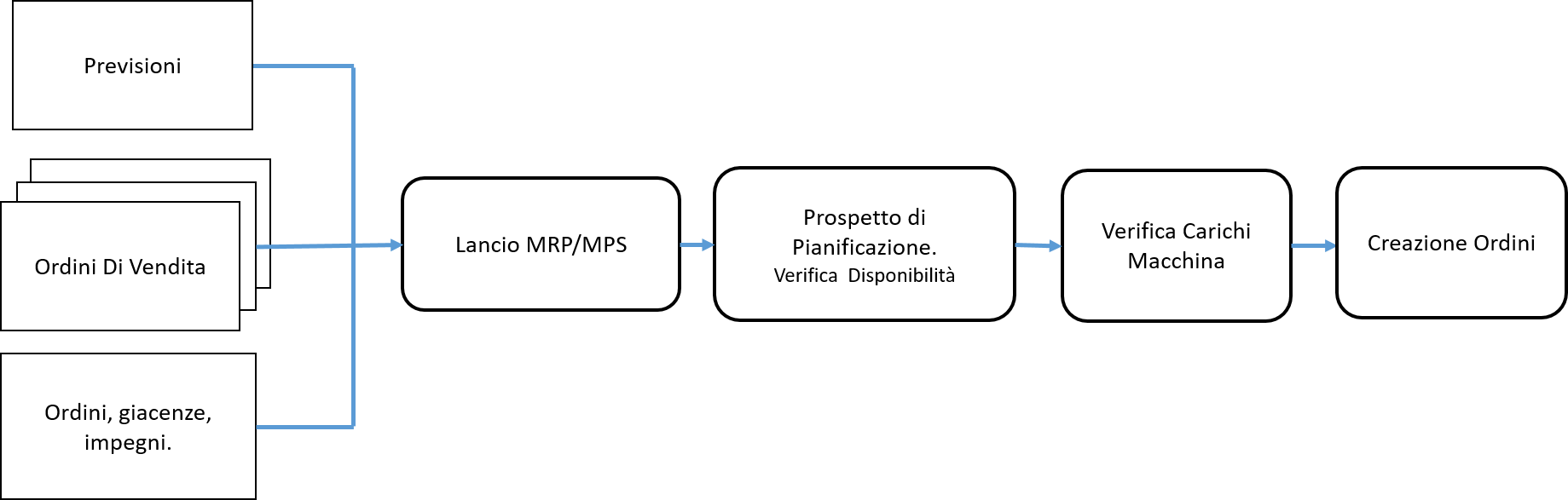

La pianificazione della produzione in Dynamics 365 BC si basa, come nelle precedenti versioni di NAV, su un flusso logico illustrato in figura 1.

Come in tutti i sistemi ERP il lancio della pianificazione ha come risultato la creazione dei cosiddetti ordini pianificati di prodotti finiti, semilavorati, componenti e materie prime. Ciò avviene a partire dagli ordini di vendita più eventuali previsioni, considerando gli ordini produzione e acquisto già esistenti (rilasciati o confermati), i relativi impegni (chiamati quantità righe componenti), le giacenze attuali. Il processo di calcolo tiene conto di una serie di parametri di pianificazione (lotti, scorte di sicurezza ...) e può limitarsi ai soli codici che hanno ordini di vendita e/o previsioni (MPS) oppure procedere per tutti i codici con l’esplosione delle distinte base (MRP).

I risultati del lancio MRP/MPS possono essere esaminati nel prospetto di pianificazione e in quello che evidenzia la disponibilità di un articolo con il passare del tempo. Il carico di lavoro generato su un reparto/macchina in base a quanto specificato nei cicli di lavoro degli ordini può essere visualizzato nel prospetto di Carico Aree Produzione e confrontato con la sua capacità produttiva di ogni periodo.

In base a queste analisi il pianificatore della produzione e/o degli acquisti decide quali ordini pianificati devono essere trasformati in ordini confermati ed eventualmente rilasciarli.

L’esperienza dimostra che la maggior parte delle aziende produttive si trovano a dover modificare le proposte d’ordine generate dal lancio MRP/MPS descritto sopra per renderle più adatte alla reale situazione commerciale e produttiva. Ciò, in alcuni casi, richiede un notevole sforzo da parte degli addetti alla programmazione e porta spesso alla nascita di sistemi di programmazione paralleli e/o alternativi sviluppati ad hoc con excel, access o, in alternativa, a forti personalizzazioni dello stesso D365BC.

I motivi per cui le proposte generate dall’MRP di D365BC debbano essere modificate sono diverse e tra le più importanti e comuni figurano:

- I dati di inventario non sono corretti

- La domanda non è corretta in quanto sarebbe opportuno non considerare alcuni ordini di vendita per svariati motivi, altri in arrivo non ancora presenti nell’ERP dovrebbero invece essere già considerati

- Occorrerebbe nettificare le previsioni in base agli ordini cliente già arrivati con opportuni criteri

- Gli ordini di produzione sono emessi senza considerare la capacità produttiva realmente disponibile

- Gli ordini di produzione sono emessi senza considerare la loro effettiva fattibilità in termini di materiali esistenti o approvvigionabili

- Non vengono considerate necessità di anticipare la produzione per evitare risorse inutilizzabili

- Non vengono considerate necessità di raggruppare ordini per ridurre i tempi di attrezzamento degli impianti

- Non vengono considerate eventuali vincoli che ciascun articolo pone sulla programmazione di altri articoli

- Le situazioni cambiano velocemente mentre i tempi di elaborazione dell’MRP sono lunghi

- La pianificazione MRP non è “guidata dall'alto” in base alle priorità del momento, ad esempio privilegiando il servizio al cliente piuttosto che l’efficienza o le scorte in funzione del prodotto o del cliente

- Non si tiene conto di vincoli ed esigenze derivanti da altre aziende appartenenti ad uno stesso gruppo

Funzionalità avanzate

Per ovviare alle disfunzioni descritte si può aggiungere all’ERP D365BC - NAV una o più delle seguenti funzionalità, tipiche dei cosiddetti sistemi APS (Advance Planning & Scheduling), attraverso il collegamento con una Web App dedicata.

- Pianificazione veloce

La velocità richiesta per eseguire il processo di pianificazione è spesso essenziale per poter rispondere ai cambiamenti del mercato e all'insorgere di problemi nella supply chain, come nel caso della azienda AAA, produttice di sistemi di condizionamento e caratterizzata da migliaia di codici di prodotto finito, decine di migliaia di codici semilavorati, componenti e materie prime di acquisto e centinaia di migliaia di legami di distinta o cicli produttivi. Eseguire il processo MRP esplodendo un nuovo piano della domanda sull'orizzonte temporale necessario per gestire la produzione e l’approvvigionamento dei materiali richiedeva prima diverse ore. Oggi il tempo richiesto è pochi secondi. Ciò consente ad esempio di verificare istantaneamente l’impatto di nuovi piani di consegna richiesti dei clienti piuttosto che correggere errori dovuti a dati inesatti. - Pianificazione flessibile

Le aziende ogni giorno possono trovarsi ad operare in contesti diversi da quelli del giorno prima. Ad esempio, l’azienda BBB che produce in parte su ordine in parte per scorta rubinetti e accessori bagno di design deve spesso pianificare la produzione e gli approvvigionamenti con logiche diverse, considerando o meno le giacenze e le scorte di sicurezza, le previsioni di vendita, gli ordini di certi clienti o scegliendo il lotto più idoneo, in funzione delle situazioni di saturazione o insaturazione delle sue risorse e dei problemi di approvvigionamento presenti in quel momento. Disporre di profili di configurazione del lancio MRP consente di adattarsi immediatamente al contesto ed evita, da una parte, di emettere ordini infattibili e, dall'altra, consente di raggiungere maggiori efficienze diminuendo dove possibile le produzioni in quantità non economiche. - Potenza di analisi e simulazione

Avere la possibilità di analizzare e simulare l’effetto di determinate scelte manageriali è importante al fine di trovare il miglior bilanciamento tra servizio al cliente e costi di produzione. È il caso dell’azienda CCC, produttrice su ordine apparecchiature elettroniche per l’automazione del punto vendita, dove i ristretti tempi di consegna richiesti dai clienti sono incompatibili con gli elevati lead time di approvvigionamento. Al fine di minimizzare i ritardi di consegna ai clienti ed evitare al contempo livelli di scorta troppo elevati con i conseguenti rischi di obsolescenza provocati dalla continua evoluzione dei prodotti, l’azienda usa le funzionalità di analisi e simulazione per analizzare le caratteristiche degli articoli (quali medie e varianze nei consumi storici, giorni di copertura, distribuzioni dei lead time, ecc) e stabilire la relazione ottimale esistente tra livello di servizio desiderato al cliente e il conseguente livello delle scorte, stabilito in base alle caratteristiche gestionali degli articoli o a loro variazioni ipotizzate. - Evidenza delle relazioni causa effetto (Full pegging dinamico)

Non sempre l’affidabilità della rete dei fornitori o del parco macchine è tale da evitare problemi di qualità, fermate o ritardi di consegna. Inoltre, i clienti chiedono spesso termini di consegna ridotti rispetto agli standard aziendali di servizio. Capire rapidamente le conseguenze di un determinato evento può non essere semplice, soprattutto nei casi di prodotti con diversi livelli di distinta base, comunanze di codici, o presenza di lotti e scorte che possono mitigare i problemi. Prendiamo ad esempio l’azienda DDD, che produce macchinari, particolarmente esposta a queste turbolenze, e utilizza le funzionalità di full pegging dinamico per rispondere con tempi fino a 100 volte inferiori rispetto al passato a domande di questo tipo: se un fornitore ritarda la consegna quali effetti si hanno sugli ordini di vendita e/o di produzione, se un cliente richiede una consegna urgente di questo prodotto cosa comporta? Ridurre i tempi di analisi significa avere più tempo per agire. - Pianificazione della capacità produttiva

Avere in ogni istante una vista complessiva dello stato delle risorse, sia attuale sia proiettato nel tempo, può aiutare ad intervenire in anticipo per modificare le capacità produttive dell’azienda o per livellare i carichi di lavoro. L’azienda EEE produce cosmetici ed evidenzia in un’unica vista tutte le risorse critiche, con le loro capacità produttive e il loro attuale stato di carico. Il pianificatore della produzione decide così la programmazione degli impianti di emulsione, mescolazione e confezionamento assegnando con modalità drag & drop gli ordini di produzione pianificati a ciascuno impianto e in un determinato time bucket, e apporta eventuali modifiche alla loro capacità modificandone gli orari di apertura. - Ottimizzazione della capacità produttiva.

Rispondere alla domanda “Quali orari di lavoro devo programmare per realizzare senza ritardi quanto richiesto dal mercato sfruttando al meglio le risorse disponibili e il lavoro straordinario?” non è sempre facile, soprattutto in presenza di combinazioni produttive alternative. L’azienda FFF produce chips e snacks e ha per la maggior parte dei suoi prodotti diverse possibilità di produzione, con linee alternative e ritmi produttivi diversi in relazione allo specifico prodotto. Definire come assegnare gli ordini alle linee per ridurre al minimo gli straordinari sfruttando le alternative produttive disponibili è pertanto una funzionalità del sistema indispensabile per ridurre i costi di produzione e soddisfare al contempo le richieste dei clienti. - Master Production Scheduling

Per molte aziende, tra le quali l’azienda HHH produttrice di gelati, è importante mantenere continuamente aggiornato un piano produttivo per ciascuno dei suoi prodotti o di loro aggregazioni lungo un orizzonte temporale esteso ad un anno e con un time bucket variabile (nel breve turno/giornaliero,nel medio settimanale, nel lungo mensile). Tale piano deve essere formulato e mantenuto aggiornato per essere il più possibile coerente con la forza lavoro e con la capacità delle linee, sia con la previsione della domanda, tutte grandezze fortemente stagionali e nel caso della domanda in continuo cambiamento (si pensi al clima imprevedibile). La gestione di questo piano richiede specifiche funzionalità che assicurino visibilità, aggregazione e disaggregazione dei dati, pianificazione in quantità, in turni o ore, verifica simultanea dei carichi risultanti e della disponibilità dei materiali. Ciò consente gli opportuni livellamenti e gestione di una capacità e di una domanda fortemente stagionali. - Pianificazione a capacità finita

Non sempre le funzionalità ERP standard di pianificazione a capacità infinita sono sufficienti per operare con velocità ed efficienza. L’azienda LLL produce prodotti per la domotica ed ha la necessità di definire e rivedere con frequenza anche giornaliera le quantità e le date degli ordini di produzione dei suoi prodotti finiti in modo da saturare ma non superare la capacità produttiva delle linee di assemblaggio. In questo modo può ridurre sia i materiali mancanti (nel caso in cui alcune produzioni di prodotto finito risultino aumentate e anticipate) sia quelli ridondanti (nel caso in cui alcuni ordini vengano ridotti o ritardati). - Pianificazione multiaziendale

È una esigenza sempre più diffusa. Ad esempio tre aziende appartenenti ad uno stesso gruppo chimico MMM, devono di volta in volta decidere se sia necessario produrre alcuni prodotti finiti in stabilimenti diversi da quello ritenuto preferenziale. Nel caso in cui alcuni semilavorati possano essere prodotti solo in un’unica azienda del gruppo, diventa invece importante decidere, qualora questa capacità produttiva risulti insufficiente, come ripartire i quantitativi producibili tra le aziende del gruppo provocando il minor danno possibile. Con la pianificazione multizienda diventa più agevole verificare quali riallocazioni e quali ripartizioni risultino più convenienti. - Schedulazione delle operazioni

In alcune aziende si rende necessario schedulare a capacità finita le fasi di lavoro degli ordini emessi dal sistema di pianificazione, soprattutto nel caso in cui quest’ultimo operi a capacità infinita (anche se a capacità finita il sistema di pianificazione non tiene in genere conto di tutti i vincoli che potrebbe essere necessario considerare per arrivare a un piano esecutivo). È il caso dell’azienda NNN che lavora materiali preziosi. La schedulazione delle operazioni sul reparto macchine avviene cercando di minimizzare un mix di performances che include i ritardi di consegna, la saturazione delle macchine e i tempi di set up. Spetta al responsabile della schedulazione assegnare le priorità agli aspetti che si ritengono più importanti nelle varie circostanze. - Previsione delle vendite e dei consumi

In molte aziende non è possibile aspettare l’arrivo degli ordini dei clienti per attivare il processo produttivo e/o di approvvigionamento. Prevedere la domanda di prodotti finiti o i consumi di semilavorati risulta in questi casi una necessità, come in questo esempio relativo all'azienda PPP che distribuisce materiale odontotecnico. La previsione avviene a partire dai dati storici della domanda ed è elaborata con i metodi statistici più appropriati. Essa rappresenta, insieme agli ordini clienti già presenti, l’input fondamentale al processo di approvvigionamento. Anche lo scostamento esistente tra il Forecast e l’Actual viene monitorato a livello di singolo prodotto e serve per il calcolo degli stocks di sicurezza necessari a garantire i desiderati livelli di servizio.

myPlan4.0 for Dynamics 365 Business Central (Dynamics NAV)

myPlan4.0 è una Web App sviluppata da Cegeka. La duplice esperienza maturata da Cegeka da oltre 20 anni sia come implementatrice di sistemi ERP Dynamics NAV sia nello sviluppo di sistemi di Advanced Planning & Scheduling, ha consentito di sviluppare una serie di nuove funzionalità che integrano quelle native di NAV e consentono a questo ERP di raggiungere notevoli prestazioni per quanto concerne la gestione dei processi logistici, produttivi e di approvvigionamento.

myPlan4.0, oltre alle funzionalità sopra illustrate, mette a disposizione anche altre funzionalità non illustrate in questo articolo ma che possono essere ugualmente di interesse. Tra queste una Microsoft Power BI embedded, le funzionalità di Sales and Operations Planning, l’ottimizzazione dei trasporti tra magazzini centrali e periferici, le funzionalità di Demand Driven MRP, rilievo dati dal campo (MES) e tante altre di maggiore dettaglio.

Se sei curioso di capire come poter migliorare tutte le fasi della programmazione - dalla pianificazione allo scheduling, fino all’ottimizzazione - ti invitiamo a scoprire tutti i vantaggi di Cegeka myPlan 4.0 nell’eBook "Il production planning nell'industria 4.0: inizia l'era degli algoritmi".