Gli scarti di produzione sono costosi. Con un digital twin è possibile utilizzare i valori dei sensori e dei setpoint per prevedere e ottimizzare automaticamente la qualità della produzione.

I processi di produzione comportano, di base, una certa quantità di scarti. I prodotti finali devono rispondere a un determinato standard di qualità specificato nello SLA, quindi tutto ciò che non rispetta lo standard viene scartato. E se c'è una cosa che le aziende manifatturiere vogliono ridurre al minimo sono gli scarti. Con un gemello digitale (digital twin), è possibile prevedere il risultato della qualità e aumentare in modo significativo l'efficienza complessiva delle apparecchiature (OEE – Overall Equipment Effectiveness).

Aumentare l'efficienza complessiva delle apparecchiature nel settore manifatturiero

Efficienza operativa

In qualsiasi ambiente di produzione, l'Overall Equipment Effectiveness (OEE) è sempre la priorità assoluta. I ritardi nella produzione, gli errori delle macchine e le impostazioni non ottimali costano tempo e denaro. L'intervento umano, come quello di un ingegnere che applica un approccio trial-and-error per ottenere una qualità ottimale, è spesso molto inefficiente. Quando un processo di produzione non è ottimizzato, si creano scarti che possono essere costosi anche in piccole percentuali.

Complessità della produzione

La produzione è un processo incredibilmente complesso, con migliaia di parametri e fattori che influenzano la qualità del risultato finale. La quantità di dati di produzione disponibili è enorme ma è impossibile per un essere umano unificare ed elaborare questi dati velocemente. Sfruttare i dati per migliorare il processo di produzione richiede un approccio data-driven.

Sfruttare enormi quantità di dati di produzione per migliorare il processo produttivo richiede un approccio data-driven.

Ottimizzazione della qualità con un gemello digitale

Modellare le condizioni di produzione

Un gemello digitale è una simulazione AI che riproduce il processo di produzione in un ambiente virtuale. Nel gemello digitale è possibile regolare i setpoint del processo di produzione e prevedere quale sarà il risultato. Consideriamo, ad esempio, l'identificazione della temperatura ideale per la preparazione di una tortilla. Con un approccio manuale trial-and-error, si genererebbero grandi quantità di scarti e si perderebbe tempo e denaro. Con un gemello digitale, è possibile modificare le impostazioni virtuali della temperatura e prevedere l'effetto della modifica nel processo di produzione.

Creare una copia digitale della linea di produzione

Per creare un gemello digitale, è necessario innanzitutto raccogliere tutti i valori dei sensori e dei setpoint (ogni impostazione che un tecnico potrebbe regolare nel processo di produzione). Ognuna di queste impostazioni ha un impatto sul prodotto finale, ma trovare l'equilibrio ideale è un'impresa. Tuttavia, con un gemello digitale, è possibile attivare questo processo in pochissimo tempo e senza utilizzare alcuna materia prima. Se il risultato virtuale non è ottimale, è sufficiente modificare le condizioni di produzione nel gemello digitale per definire i setpoint ideali per una qualità superiore.

Calcolare il ROI

Per giustificare la costruzione di un gemello digitale, è fondamentale calcolare innanzitutto il costo degli scarti. Se il costo del gemello digitale è inferiore al costo potenziale degli scarti, il modello offre un ROI più elevato e vale l'investimento.

Meno scarti, maggiore efficienza

Meno scarti

Per molte aziende manifatturiere, anche una piccola percentuale di scarti è altamente inefficiente dal punto di vista dei costi. Con un gemello digitale, è possibile evitare trial-and-error e decisioni basate sull'istinto, riducendo il volume degli scarti al minimo possibile.

Garanzia di qualità in tempo reale

La lavorazione comporta un ritardo tra la regolazione di un parametro e la qualità del prodotto finale in un ambiente di produzione reale. Quando si modificano manualmente le impostazioni, possono essere necessarie anche ore per vedere il risultato finale. Con un gemello digitale è possibile modellare il risultato in tempo reale.

Impostazioni automatizzate

Poiché il gemello digitale è un modello di previsione, può utilizzare i sensori e i valori di setpoint disponibili per automatizzare il controllo della qualità. Con la giusta tecnologia, i setpoint possono essere regolati automaticamente in risposta ai risultati di qualità modellati e alle osservazioni reali, sollevando gli ingegneri dal monitoraggio della linea di produzione e consentendo loro di concentrarsi su attività a valore aggiunto.

Overall Equipment Effectiveness (OEE)

I controlli di qualità automatizzati e in tempo reale non solo permettono agli operatori di linea e ai tecnici di non doversi dedicare a compiti manuali ripetitivi, ma forniscono anche dati sullo stato e sull'efficacia delle macchine di produzione. Se una macchina è troppo soggetta a errori, può essere sostituita per aumentare ulteriormente l'efficienza operativa.

Creazione di una piattaforma dati in cloud per progetti futuri

Sensori aggiuntivi

Per aumentare l'efficienza del gemello digitale, è possibile utilizzare sensori aggiuntivi per misurare la qualità del prodotto finale. Riprendendo l'esempio della tortilla, si possono aggiungere delle telecamere alla linea di produzione per osservare il diametro della tortilla. Grazie alla visione computerizzata, qualsiasi deviazione dalle specifiche del diametro viene rilevata immediatamente e automaticamente, informando a sua volta il gemello digitale. In questo modo si utilizzano dati più ricchi, dettagliati e affidabili per convalidare il modello di previsione.

Manutenzione predittiva

La data platform utilizzata per costruire il gemello digitale offre possibilità di miglioramenti futuri. I dati dei sensori possono essere utilizzati per costruire un modello di manutenzione predittiva in grado di prevedere quando una macchina avrà bisogno di manutenzione o un pezzo dovrà essere sostituito.

L'esperienza di Cegeka nelle soluzioni IoT e Azure garantisce un approccio end-to-end che collega il business con l'IT. Possiamo combinare i sensori ottici con un gemello digitale per aumentare ulteriormente l'Overall Equipment Effectivness (OEE). Inoltre, grazie alla nostra vasta esperienza nel campo dei dati, siamo in grado di allineare business, IT, OT e data scientist.

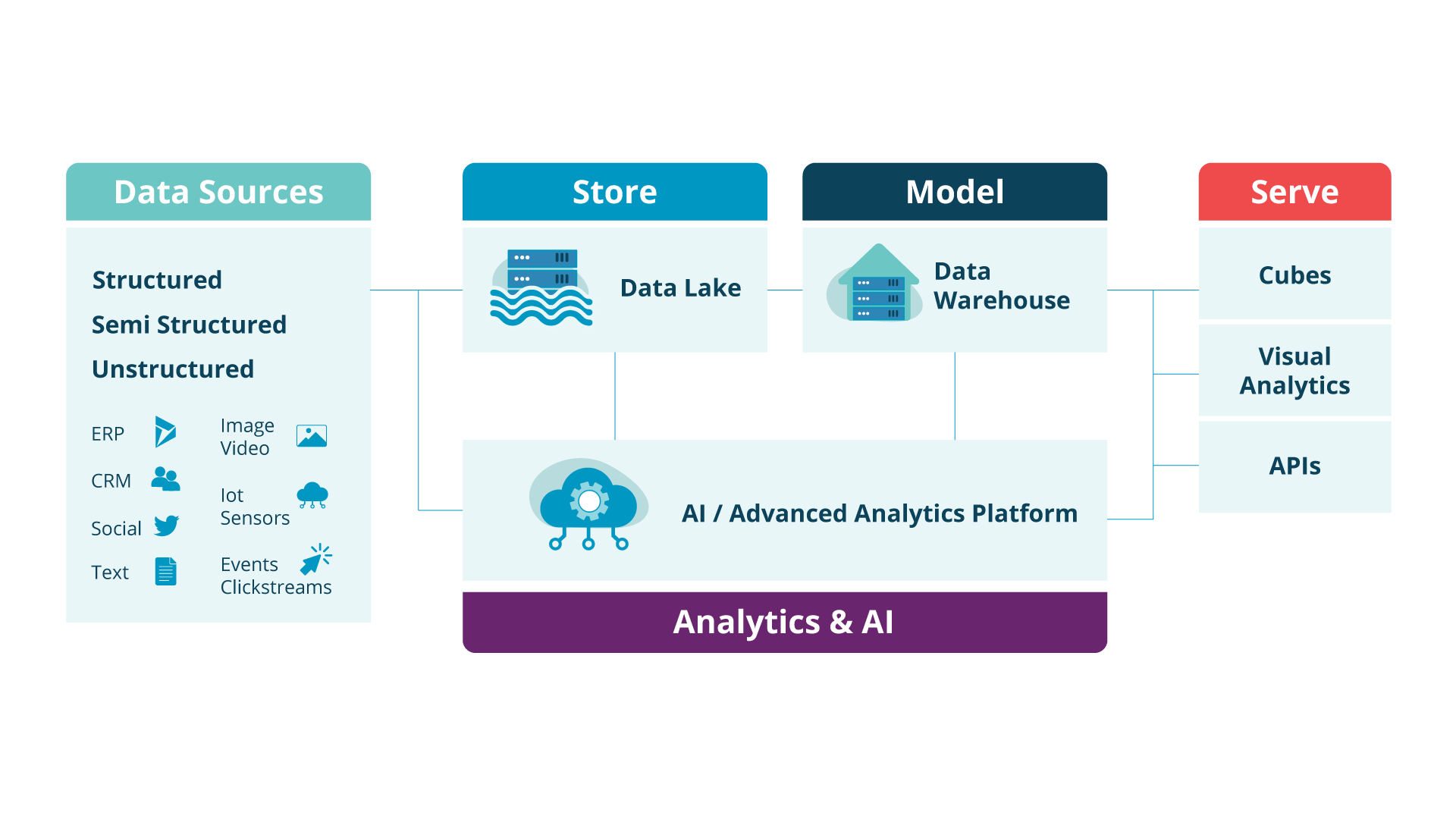

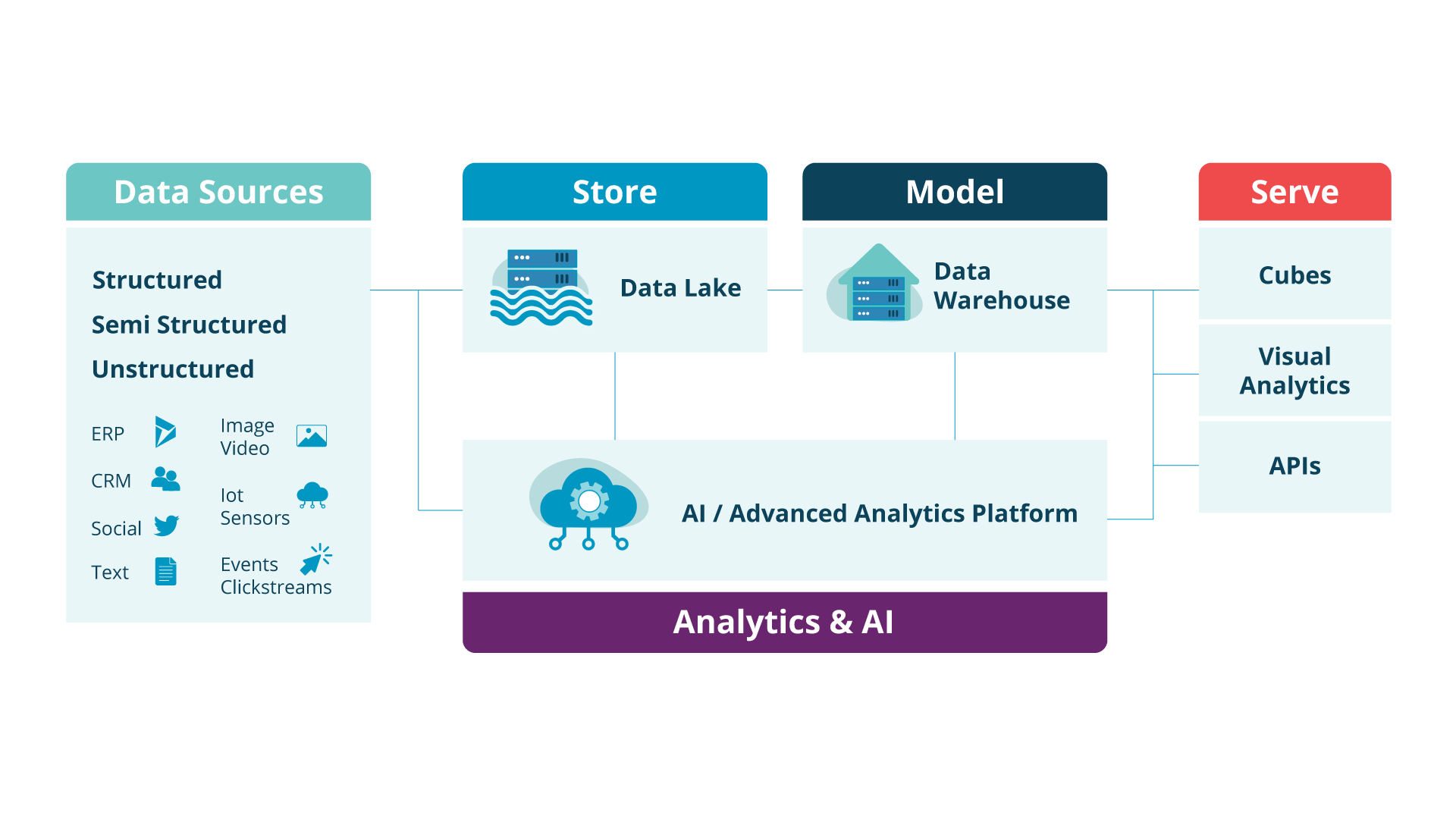

Qualsiasi tipo di dati può essere raccolto, centralizzato, analizzato e trasformato Cegeka reference architecture per costruire una piattaforma dati che soddisfi le esigenze della tua azienda.