Il Master Production Scheduling (MPS) è il cuore pulsante di un'azienda produttiva poiché rappresenta il processo principale che consente di migliorare l’efficienza generale della produzione. Far incontrare la domanda di prodotti finiti con la capacità produttiva disponibile non è un compito semplice e l’MPS ha proprio lo scopo di permette alle linee produttive di produrre solo le quantità necessarie al minor costo possibile e nel minor tempo possibile.

Si tratta di un processo cruciale ma complesso che non sempre viene eseguito nella maniera corretta. Esistono però delle tecniche di ottimizzazione che, a seconda dei casi, possono migliorare sensibilmente l’efficienza della produzione e rendere le aziende più reattive alle fluttuazione della domanda, riducendo le scorte di magazzino.

MPS, quali criticità?

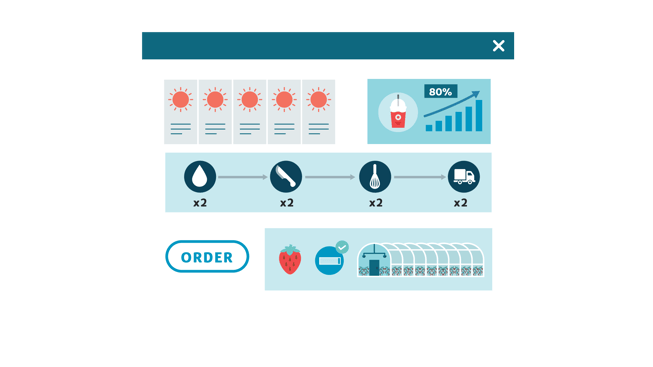

La fase più difficile del processo di Master Production Scheduling consiste nel trasformare gli ordini pianificati, che riguardano articoli finiti per la produzione MTS e MTO o semilavorati per la produzione ATO, in ordini confermati nel medio termine e ordini rilasciati nel breve termine. L'obiettivo di questa fase è ottenere un master production plan realistico, fattibile sia dal punto di vista della capacità che dei materiali.

L'azione di modifica degli ordini pianificati in ordini confermati e rilasciati può essere semplice e immediata se il processo produttivo non è fortemente vincolato da capacità, set up, materiali, spazio e così via: in questo caso gli ordini pianificati calcolati dall'MRP (Material Requirements Planning), in termini di quantità e date, sono realistici e non necessitano di modifiche. Nel caso opposto, il responsabile dell'MPS deve modificare gli ordini per adattarli ai vincoli, anche se questo processo richiede tempo, sforzi considerevoli e molta esperienza, impedendo di essere reattivi alle richieste di cambiamento provenienti dal mercato. Questo è il caso mostrato nella figura qui sotto, dove gli ordini pianificati non soddisfano i limiti di capacità.

Ottimizzazione del Master Production Scheduling

I modelli di ottimizzazione possono essere utilizzati per generare ordini di produzione pianificati più realistici che soddisfino i vincoli di produzione; questi ordini sostituiranno, all'interno dell'orizzonte di ottimizzazione, gli ordini pianificati MPS generati dall'MRP.

In sintesi, un modello di ottimizzazione è composto da tre elementi fondamentali:

- Un insieme di variabili decisionali, ad esempio le quantità di ordini pianificati per ciascun articolo in ciascun bucket temporale

- Un criterio decisionale per valutare le prestazioni del modello, ad esempio la massimizzazione del margine di contribuzione relativo agli ordini pianificati, comprese le penalizzazioni per i costi di stock out

- Una serie di vincoli da rispettare, ad esempio i limiti di stock degli articoli e la capacità delle risorse.

L'ottimizzazione consiste nel trovare i valori dell'insieme di variabili che massimizzano o minimizzano le prestazioni del modello e rispettano i vincoli. Per svolgere questo compito e a seconda del problema, il processo di ottimizzazione può utilizzare diverse tecniche risolutive, come ad esempio:

- Programmazione lineare

- Programmazione lineare con variabili binarie e intere

- Programmazione non lineare

- Metodi euristici

Le tecniche di ottimizzazione più utilizzate per i problemi MPS sono le seconde sopra elencate. Il risolutore è l'applicazione software matematica che include queste tecniche e che interpreta ed esegue il modello.

Benefici dell’ottimizzazione

Un’azienda che decide di intraprendere un percorso di ottimizzazione del processo di Master Production Scheduling potrà ottenere vantaggi significativi:

- Il pianificatore MPS può reagire immediatamente agli ordini dei clienti e alle variazioni delle previsioni, perché la nuova soluzione MPS richiede solo pochi minuti per essere elaborata. La necessità di modificare manualmente questa soluzione è molto limitata e richiede poco tempo rispetto alla soluzione MRP.

- Le prestazioni globali dell'MPS, rispetto a quelle passate, saranno significativamente superiori in termini di efficienza, livello di servizio e livello di scorte.

- Modificando le penalità e la capacità, il sistema di ottimizzazione renderà trasparente il compromesso tra capacità, scorte, efficienza e livello di servizio. Ad esempio, se il responsabile di un MPS volesse ridurre gli stock out senza modificare la capacità, potrebbe aumentare le penalità per gli stock out rispetto ai margini di contribuzione del prodotto ed eseguire un nuovo MPS ottimizzato: questo mostrerebbe probabilmente una riduzione degli stock out, ma anche una diminuzione dell'efficienza o una minore quantità di produzione dovuta a un maggior numero di set up. Allo stesso modo, potrebbe vedere come l'aumento della capacità influirebbe sugli stock out e così via.

- Il processo MPS diventa più chiaro e meno dipendente da una sola persona esperta.

Per implementare un'ottimizzazione MPS, un'azienda dovrebbe scegliere e acquistare un risolutore software e sviluppare l'interfaccia tra il suo ERP e il modello che si adatta meglio alle sue esigenze. Questo approccio potrebbe richiedere molto tempo ed essere troppo costoso. In molti casi la soluzione giusta per un'azienda è scegliere sul mercato un sistema APS (Advanced Planning & Scheduling) dotato di funzioni di ottimizzazione

myPlan4.0 è il sistema di Advanced Planning & Scheduling con funzioni di ottimizzazione integrate, fornito da Cegeka Business Solution. Il sistema utilizza una suite di risolutori che forniscono risultati eccellenti sia per la pianificazione (MPS, SOP, CRP) che per i problemi di ottimizzazione della schedulazione (allocazione e sequenziamento delle operazioni sulle risorse).

Nella produzione MTS o ATO, l'ottimizzazione MPS può essere seguita da un'ottimizzazione di Scheduling per sequenziare gli ordini all'interno dei bucket temporali. L'ottimizzazione di Scheduling può essere utilizzata al posto dell'ottimizzazione MPS in caso di produzione Make to Order, dove gli ordini di produzione e le quantità non possono essere modificati.

Scarica gratuitamente l’ebook “Ottimizzazione del Master Production Scheduling - Teoria e pratica” e scopri 3 esempi di ottimizzazione, tabelle di confronto tra logiche MRP e di ottimizzazione e molto altro! 👇

Se preferisci, entra subito in contatto con un esperto myPlan 4.0 👇CONTATTACI SUBITO