La programmazione della produzione nel settore Food & Beverage, già oggi molto complessa e rilevante per l’impatto che ha sui costi e sui ricavi, rischia di diventarlo sempre più per via dell’evoluzione tecnologica che va sotto il nome di industry 4.0.

Scarica l'ebook gratuito "Il production planning nell'industria 4.0: inizia l'era degli algoritmi"

Infatti, se anche in questo settore l’espressione “industria 4.0” fa subito pensare a una trasformazione delle fabbriche fatta di robot, sensori, connettività, dispositivi connessi all’Internet of Things, non bisogna perderne di vista l’ingrediente più importante: i dati, che rappresentano l’input primario del processo di pianificazione. Forse meno spettacolari di un braccio robotico o di uno shuttle senza conducente, ma altrettanto carichi di energia trasformativa, nell’industria i dati sono ovunque, generati da molteplici fonti e sparpagliati lungo innumerevoli percorsi e processi. Qualsiasi cosa nella fabbrica 4.0 può essere una sorgente di informazioni da raccogliere, conservare e analizzare: materie prime, semilavorati, prodotti finiti, le diverse fasi della produzione, macchinari, inventari, movimenti di intralogistica, ordini, spedizioni, reclami, e altro ancora. Dal materiale in arrivo dai fornitori allo stoccaggio, produzione dei bulk, riempimento, confezionamento del prodotto finito e spedizione, in tutte le fasi i dati possono trasformarsi in informazioni preziose per il business e tutto ciò è particolarmente vero per la pianificazione della produzione, una delle attività più delicate e strategiche delle imprese industriali.

Come utilizzare allora questa crescente mole di dati per migliorare il processo di programmazione? Per provare a rispondere a questa domanda occorre partire dal fatto che nel settore Food & Beverage l’attività di programmazione della produzione è sempre stata particolarmente complessa per una serie di specificità tipiche del settore (o meglio dei diversi settori che lo caratterizzano, spesso con problematiche assai diverse per caratteristiche di stagionalità della domanda, deperibilità dei prodotti, possibilità o meno di stoccaggio, imprevedibilità delle forniture di materie prime e complessità del processo produttivo). In questo contesto la programmazione delle linee di produzione e di confezionamento è stata quasi sempre scarsamente “automatizzata” e pertanto svolta da personale particolarmente esperto attraverso l’uso di fogli excel, a partire dai dati provenienti dal sistema ERP e dai sistemi di avanzamento della produzione in essere (anche quest’ultimi in forte evoluzione per via dell’Internet of Things).

È facile intuire che con sistemi di programmazione altamente manuali sarà sempre più difficile se non impossibile tener conto della molteplicità di dati in arrivo: un programma che richiede tempo per essere formulato non può essere continuamente rifatto per allinearsi all’evolversi delle situazioni e delle informazioni disponibili. Per questo scopo la rivoluzione industry 4.0 mette a disposizione delle aziende una serie di algoritmi, anche reperibili sul cloud, che possono automatizzare il processo di programmazione consentendo così di rispondere prontamente ai cambiamenti nello stato dei processi e nella domanda. L’uso di questi algoritmi rappresenta quindi il mezzo indispensabile per sfruttare i vantaggi della industry 4.0.

La programmazione nel settore food & bevarage

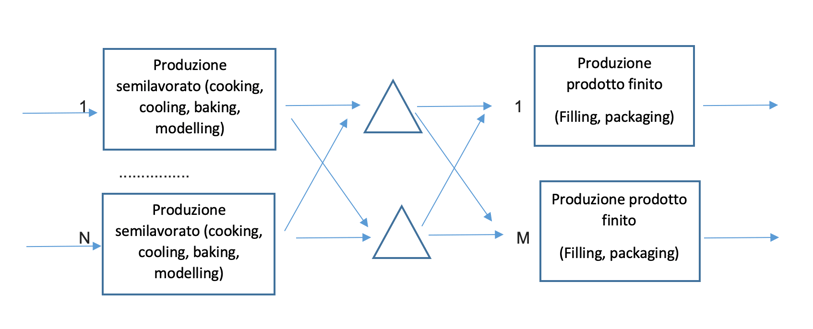

Cosa rende oggi particolarmente complessa l’attività di programmazione nel settore food & bevarage? Per rispondere a questa domanda consideriamo il tipico processo di produzione di una azienda di questo settore, descritto in figura 1. Questo processo risulta tipicamente a due stadi, con possibilità di stoccaggio più o meno vincolate tra loro. Sebbene in molti casi ogni stadio possa avere più fasi, le fasi oggetto di una vera programmazione rimangono quasi sempre due, con le altre tirate o spinte e spesso trascurabili.

Ciò che rende particolarmente complessa la programmazione di questo tipo di processo è la presenza contemporanea dei seguenti aspetti:

- I prodotti possono avere una domanda caratterizzata da forti stagionalità, deperibilità, dipendenza dal clima e imprevedibiltà degli ordini per via di private label, iniziative promozionali.

- La programmazione delle linee di riempimento e packaging devono essere ottimizzate in termini di riduzione degli attrezzaggi attraverso opportune sequenze che sono però condizionate anche dalla programmazione dei semilavorati.

- I quantitativi produttivi dovrebbero riempire ma non superare la capacità delle linee nei vari turni di produzione e generare al contempo richieste di semilavorati multiple di determinati batch di produzione.

- Ogni prodotto può avere più linee di produzione alternative la cui capacità produttiva può essere programmata in turni o ore in relazione alle esigenze, senza trascurare i fabbisogni di manodopera che può condizionare il funzionamento contemporaneo delle linee.

- Possono esistere vincoli di campagna e/o di esclusione tra i diversi prodotti in funzione delle loro caratteristiche organolettiche e chimiche, nonchè abbinamenti tra linee diverse per la produzione di determinati prodotti o per esigenze di pallettizzazione.

- Le sequenze produttive devono considerare i tipi di collegamento e di stoccaggio tra i due stadi, spesso flessibili. In base a questi possono sussistere o meno sovraopposizioni temporali tra la produzione del semilavorato e quella del prodotto finito o comunque diverse interferenze.

- La presenza o meno di magazzini rilevanti di materie prime e di prodotti finiti complica o semplifica il processo di programmazione, così come la presenza di diversi siti produttivi in parte alternativi tra loro può significare ulteriori elementi di complessità.

- Le materie prime in arrivo hanno spesso caratteristiche non perfettamente note che influenzano la stesura del piano produttivo. Anche la variabilità delle rese produttive rappresentano di norma un elemento di incertezza.

L’insieme di questi aspetti non viene considerato dalle funzionalità di pianificazione insite in un sistema ERP, e costringe a definire spesso manualmente un programma di produzione idoneo a sfruttare al meglio gli impianti, con i problemi sopra accennati connessi alla manualità.

Una rivoluzione forzata per il production planning

Lo stato dell’arte descritto e la spinta della industry 4.0 fanno sì che questa attività si trovi oggi nel bel mezzo di un cambiamento. Se alle spalle c’è un passato fatto di ERP e di fogli di calcolo Excel deputati a svolgere attività specifiche che gli ERP tradizionali non sanno gestire, davanti, invece, c’è un futuro carico di opportunità, reso possibile da software evoluti, user-friendly e “intelligenti”, improntati all’uso degli algoritmi.

Programmi di questo genere possono svolgere numerose funzioni, ma con una premessa necessaria: devono semplificare, e non complicare ulteriormente il lavoro degli operations manager, dei supply chain manager e dei responsabili di produzione. Dunque è importante che siano integrati con l’ERP, potendo attingere alle diverse fonti di dati presenti nel software gestionale e affiancandosi a esso in ottica complementare. Non un’isola separata, ma un’espansione dell’ERP stesso con ulteriori, specifiche abilità.

Questi software si compongono solitamente di tre elementi: un database relazionale, gli algoritmi di calcolo e una interfaccia web. In pochi click del mouse è possibile importare dati dall’ERP e lanciare calcoli specifici, dopo aver scelto variabili e impostazioni personalizzabili. Eccone l’impiego nelle aree più comuni e i risultati ottenibili con riferimento a casi di aziende Food & Beverage

Pianificazione rapida e simulazione

Il fast planning è una delle fondamentali funzioni dei moderni software per la pianificazione della produzione. E il termine fast non è usato a caso: i programmi più performanti impiegano pochi secondi per calcolare una proposta di piano produttivo. Il fast planning può così essere eseguito anche svariate volte in una giornata per realizzare simulazioni, una capacità che distingue essenzialmente questi programmi dai classici ERP. I dati di partenza vengono tratti, appunto, dall’ERP e “rinfrescati” continuamente dai dati provenienti dal campo. Le funzionalità di full pegging dinamico ci aiutano a comprendere la fattibilità di un piano produttivo, ne fanno emergere gli eventuali problemi e permettono di datare gli ordini in modo affidabile. Il fast planning è alla base della simulazione degli scenari possibili: i modelli matematici incrociano le variabili impostate dall’utente per evidenziare quale sarebbe l’effetto di ogni decisione. Guardando in questa “sfera di cristallo” fatta di numeri, grafici e misurazioni è possibile capire quali scelte permetteranno di raggiungere gli obiettivi desiderati e di ottenere il servizio, l’efficienza produttiva e i livelli di scorte ottimali.

In un’azienda produttrice di gelati il responsabile della pianificazione simula gli effetti delle possibili promozioni sul piano di produzione e di approvvigionamento, al fine di verificarne la realizzabilità e l’impatto sugli altri prodotti

Utilizzo flessibile della capacità produttiva

È oggi possibile usare specifici algoritmi per realizzare sistemi di Capacity Planning che indichino come utilizzare al meglio la flessibilità presente nella capacità produttiva di una azienda, data dalle possibili turnazioni, dagli straordinari e dall’impiego di risorse alternative. In questo modo è possibile calcolare gli orari di apertura delle linee, sia normali che in straordinario, dopo aver sfruttato al meglio le risorse alternative per rendere fattibile il piano della domanda.

Un’azienda che produce fried chips può impiegare, in relazione allo specifico prodotto, una o più linee di confezionamento e questo rende complesso stabilire se un determinato piano della domanda sia fattibile e con quali adeguamenti alla capacità produttiva. Il problema è stato risolto usando un algoritmo che considera per ogni settimana dell’orizzonte di pianificazione la capacità regolare e la capacità straordinaria massima di ogni risorsa. L’algoritmo calcola il mix produttivo idoneo a soddisfare la domanda e che sfrutta al massimo le risorse alternative, in modo da minimizzare l’utilizzo degli straordinari, suggerendo per ogni linea gli orari di lavoro.

Piano produttivo coerente con i vincoli

È possibile oggi avvalersi di algoritmi ottimizzanti per la formulazione del MPS (Master Production Schedule, ad esempio cosa produrre per ogni prodotto finito in ogni settimana o giorno) in grado di definire la miglior soluzione per far fronte a un determinato piano della domanda in presenza dei vincoli specificati alla capacità produttiva.

Un’azienda produttrice di salse definisce su un orizzonte di alcuni mesi i quantitativi settimanali da confezionare per ogni prodotto finito, rivedendo il piano al variare della domanda e dei dati di avanzamento della produzione. I diversi prodotti sono raggruppati in campagne e il passaggio da un gruppo all’altro comporta un tempo di attrezzaggio rilevante. L’algoritmo definisce i quantitativi produttivi settimanali che minimizzano le perdite di capacità per attrezzaggi nel rispetto di limiti di capacità delle singole linee, le scorte massime e minime desiderate per ogni prodotto e i vincoli imposti dai batch di semilavorato.

Scheduling ottimizzato e flessibile

Gli algoritmi di scheduling più evoluti si basano oggi sulle moderne metodologie di Constraint Programming. I calcoli considerano una serie di vincoli impostati dall’utente (capacità, competenze degli operatori, macchinari, materiali, possibilità o impossibilità di interrompere una fase, spazi, ecc.) e uno o più obiettivi relativamente a consegne, efficienza delle risorse, livello degli stock e via dicendo.

I prodotti previsti nella prima settimana dal MPS dell’azienda che produce salse vengono sequenziati automaticamente cercando di ottimizzare una funzione obiettivo che pesa gli eventuali sottoscorta con la necessità di ridurre i tempi di setup delle linee di confezionamento, considerando al contempo i limiti nello stoccaggio e nella produzione dei semilavorati. Al programmatore spetta comunque il compito di apportare allo scheduling automatico alcune modifiche, seppur limitate, necessarie per tener conto di elementi non considerati dall’algoritmo usato.

Algoritmi e ragionamento umano

Come spesso si sente dire a proposito della trasformazione digitale degli ultimi anni, e come è particolarmente vero per l’industria 4.0, la tecnologia non sostituisce il lavoro umano. Conoscere i meccanismi di funzionamento dell’azienda e il contesto di mercato è fondamentale, è ciò che permette di porre le giuste domande e di interpretare i dati emersi dai calcoli di un software. La logica della pianificazione della produzione “4.0” è esattamente quella di creare sinergia tra la competenza delle persone e la potenza della tecnologia, elementi entrambi necessari. Facciamo un esempio: un algoritmo software può essere in grado, già oggi, di formulare in modo flessibile ed efficace dei piani di vendita e operations, di risolvere un problema di ottimizzazione della capacità produttiva o di trovare la migliore combinazione di variabili per aumentare le prestazione di consegna o l’efficienza dei macchinari. Spetta però ai professionisti dell’azienda il compito di definire vincoli, obiettivi e variabili che orienteranno i calcoli dell’algoritmo, e non ultimo di interagire con questi ultimi per affinarne la soluzione.

Naturale, d’altra parte, è il fatto che l’evoluzione tecnologica debba causare una parallela evoluzione delle competenze richieste e utili in azienda. Anche per l’industria, come per altri comparti, sarà strategico dare spazio a figure professionali esperte di processi produttivi (dunque capaci di relazionarsi con gli operatori di reparto) ma anche dotate di competenze informatiche e, in particolare, di analytics e Business Intelligence.

Cegeka myPlan4.0

La velocità è una tra le caratteristiche più evidenti di myPlan4.0, il sistema di pianificazione, schedulazione e ottimizzazione della produzione proposto da Cegeka. Alla base di questo software lavora un potente motore di calcolo (sviluppato in C++ ed eseguito come servizio Windows a 64 bit), capace di portare a termine in pochi secondi delle interrogazioni MRP anche in presenza di centinaia di migliaia di distinte, di codici e di cicli. Gli algoritmi di programmazione lineare e mista e di constraint programming integrati nel software consentono di definire i migliori piani produttivi, di vendita e di approvvigionamento, a partire da una serie di variabili che l’utente può scegliere di considerare. Caratteristica distintiva, assente in molti software della concorrenza, è la presenza di una WebApp che facilita l’accesso ubiquo al servizio.

myPlan4.0 copre tutto il processo di pianificazione della produzione, ovvero tutti i sottoprocessi relativi a vendite e operations: Material Requirement Planning (MRP), Capacity Requirement Planning (CRP), Master Production Scheduling (MPS), Demand Planning (DP), Finite Capacity Scheduling (FCS) e Sales & Operations Planning (S&OP). Ma non è tutto: oltre agli strumenti di pianificazione, schedulazione e ottimizzazione, myPlan include funzioni di Business Intelligence e reportistica realizzate attraverso il software di visual analytics Microsoft Power BI. Per un’azienda industriale fare analytics significa, per esempio, poter capire in tempo reale il rapporto causa/effetto tra due variabili, e dunque poter compiere scelte consapevoli o, magari, correggere tempestivamente quelle sbagliate. Grazie alla Business Intelligence la programmazione della produzione diventa più reattiva, veloce ed efficace.

Una soluzione come myPlan di Cegeka lascia le aziende clienti libere di scegliere tra un’installazione on-premise o una in cloud: nel primo caso, sia la WebApp sia il database SQL Server sia i motori di calcolo vengono installati sui server aziendali; l’installazione in cloud prevede invece la fruizione di WebApp e database in modalità Platform-as-a-Service, e quella del motore di calcolo in modalità Infrastructure-as-a-Service su macchine virtuali.

Il potere dei dati è nelle tue mani: per cominciare a utilizzarlo come si deve tramite una soluzione come myPlan di Cegeka, puoi richiedere maggiori informazioni a riguardo o parlarne direttamente con un esperto.

Se sei curioso di capire come poter migliorare tutte le fasi della programmazione - dalla pianificazione allo scheduling, fino all’ottimizzazione - ti invitiamo a scoprire tutti i vantaggi di Cegeka myPlan 4.0 nell’eBook "Il production planning nell'industria 4.0: inizia l'era degli algoritmi".